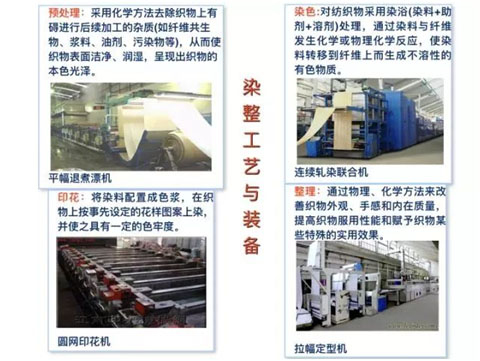

染整工艺与装备

1染整的概念

染整加工与纺纱、织造加工一起,形成纺织品生产的全过程。

染整加工是对纺织树料及其制品进行物理的或化学的处理过程,而以化学处理为主。其目的是赋予纺织物色彩效应(上色或或去色)、形态效应(外观形态、表面性质)、实用效应(如防缩、免烫、阻燃等)。

染整工艺过程可归纳为预处理、染色、印花和整理四类。

预处理

采用化学方法去除织物上有碍进行后续加工的杂质(如纤维共生物、浆料、污染物等),从而使织物表面洁净、润湿,呈现出织物的本色光泽。

染色

对纺织物采用染浴(染料+助剂+溶剂)处理,通过染料与纤维发生化学或物理化学的结合,使染浴中的染料转移到纤维上而生成不溶性的有色物质,使织物色泽均匀,染色牢度好。

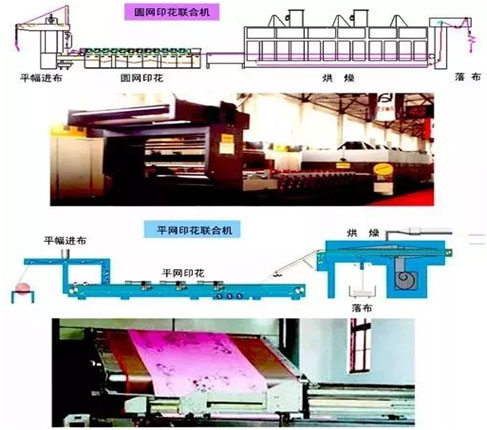

印花

将染料配置成色浆(染料+糊料+化学药剂),在织物上按事先设定的花样图案上染,并使之具有—定的色牛度。

整理

通过物理的、化学的或两者结合的方法来改善织物外观、手感和内在质量,提高织物服用性能和赋予织物某些特殊的实用效果。

2染整工艺路线的分类

由于不同的纺织制品,其纤维原料特性、织物组织结构、规格、成品用途和质量要求都不相同,其染整工艺路线也不同,棉、毛、丝织物传统的工艺路线如下:

3染整工艺对染整机械的基本要求

(一)工艺适应性强:

要满足温度、压力、速度、处理时间等工艺参数。

(二)自动化程度高:

对工艺参数应尽可能自动检测、自动调节,精确控制。

(三)设备耐腐蚀性好:

染整工艺有较多的耐压、耐腐蚀容器及设备,要选用高强度的耐腐蚀金属材料;有些高温烘燥及汽蒸设备更需要采用热传导、热辐射和热稳定性好的材料,并采用良好热绝缘性的材料作为保温层等。

(四)联合机同步传动性能好及调速范围广:

保证织物的操作张力尽可能小,以避免织物伸长或折皱,还必须有一定的调速范围。

(五)设备耗能低、污染少:

提高结构的密封性能和热效率及热绝缘效果,节省能源;设备应配置必要的化学品回收装置及余热回收装置,减少环境污染。

4染整机械的特点

(一)机器尺寸较庞大

为满足加工对象的幅宽、工艺作用时间和生产车速的需要,单元机必须具有一定的容布量。

(二)设备种类、承压容器及高温设备较多

由于染整加工对象多(纤维、纱线、织物和成衣等),不同的加工对象需要有多种工艺过程 (间歇式、半连续式、连续式;平幅加工和绳状加工等),因而设备种类繁多。

(三)单元机台通用性强,系列化程度高

为减少单元机种类,必须设计成通用于多种联台机的通用单元机。根据织物幅宽设计染整机器的系列产品,机器公称宽度比织物幅宽增加200mm。目前公称宽度为1200一4000mm,每隔200mm作为一种系列。

(四)联合机多单元同步传动要求高、调速范围广

交流变频同步调速系统开始应用,调速范围已达1:10。

(五)自动化程度逐步提高

应用电子和微机控制技术提高设备自动化程度和工艺重演性。

5染整机械的基本组成

(一)通用装置

1.平幅进布装置

其作用是保证织物在一定张力下无折皱地从居中位置进入单元机的握持点进行连续运行。

平幅进布装置

2.扩幅装置

对织物施加纬向张力,以达到防皱、去皱、展平织物的目的。

(1)螺纹扩幅辊(板):

在辊(板)表面,自中央分开,对称分布左、右旋螺纹,织物在其表面通过时,织物与螺纹斜面紧贴接触,依靠摩擦阻力,使织物沿纬向伸展,产生扩幅作用。

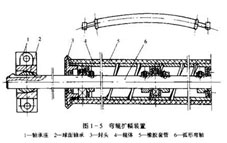

(2)弯辊扩幅辊:

弹性的橡胶辊面活套在一根固定的弧形弯轴上。织物从凹弧到凸弧接触辊面,并带动辊面在弧形弯轴上回转。由于织物与辊面之间存在着摩擦力,且织物纬向与辊面间不产生相对滑动,因此织物纬向必将与弯辊母线一起增长,达到扩幅的目的。

(3)伸缩式扩幅装置

扩幅辊表面有多条可轴向伸缩的板条(或橡胶条),每块板条嵌装于与轴线斜交一定角度的槽形凸轮上,辊面扩幅板条在回转一团的过程中,半圈内向辊的两端扩伸,另半团内则向辊的中央收缩,织物包绕在向辊两端扩伸的半圈范围内(由A至B包角为30。一90‘),在带动伸缩扩幅辊回转的同时、纬向获得扩展而去皱。

3.线速度调节装置

多单元同步拖动中,为了消除运行过程中联合机各单元机的线速度不一致,在单元机之间设有线速度凋节装置,靠非电量信号检测转换成电量信号

(电压或电流),以控制从动单元机的线速度,使各单元线速度达到同步。

(1)垂环式:

利用单元之间织物垂环长度(松弛程度)的变化,通过光电效应控制从动单元机速度,这是一种低张力线速度调节装置,结构简单,适用于既不能承受张力,又不允许折皱的平幅织物(如针织物、丝绒织物等)。

(2)重力式:

利用容布箱中容布量的变化转换成电信号,灵敏度低,只适用于加工过程中允许织物停顿的场合。

(3)张力式:

利用织物经向张力的变化转换成电信号,有升降式、摆动式和气动式三种基本形式。

升降式

有三辊和五辊两种(俗称三辊、五辊松紧架),其特点是织物张力恒定、缓冲量较大,适用于单元机间容易出现布速差异大的场合;

摆动式

俗称摆式松紧架,其特点是结构紧凑、张力基本恒定,常用于联合机的小轧车间控制同步;

气动式

特点是采用气缸调节织物张力,不仅可实现集体自控,且有缓冲作用,可用于密闭箱体内(如导辊式平洗机、蒸洗箱、烘燥机、焙烘机等)及织物张力较大的场合。

4.出布装置

平幅山布装置分摆功落命装置和卷装次布装置两大类。摆动落布装置的作用是将织物送出矾合并整齐地折叠到堆布车中,一般有落布辊式和落布斗式两种,对于布速较高者,则采用可移式落加装置。摆功落布装置足由两套平面四连杆机构组成,摆动范围可调.落布辐式适用各种场合.落布斗式主要应用于蚕丝织物或毛织物的平幅落布,即车速较低的场合。可移式落布装置适用于布速大于80m/min落布场合,便于调换布车。

卷装出布用于车速较高场合,可克服高速摆动落布造成的织物起皱等缺陷,并可增加卷装容布量,减轻劳动强度,卷装直径可达15mc卷装出布的成卷方式有表面摩擦驱动式和卷布辊主动驱动式两种形式。

前者结构简单,但卷绕张力大,卷绕张力不均匀。后者由变速电机或油马达直接传功卷布辊,随卷绕直径增大而相应减慢卷布辗转速,以保持卷绕线速度不变。

(二)通构单元机

1.轧车

主要用于轧水或浸轧工作溶液。水洗过程中及烘干处理之前,将织物上多余水分尽量排除,以减少水对热能的消耗,要求除轧液均匀、轧液效率高;浸轧是将工作溶液(如酸、碱、漂液、染液、树脂整理液等) 轧透到织物中,并把多余溶液排除掉,要求轧液效率高,轧液均匀性好。

轧车是由轧辊、加压装置、扩幅装置、传动系统、机架、安全防护装置及自动控制系统所组成,轧液轧车还包括轧液槽。

轧车形式较多,按轧辊数量可分为二辊和三辊两种;按其排列形式可分立式、卧式和倾斜式等;按加压大小可分轻型和重型;按加压机构可分为液压式(油缸加压)和气压式(薄膜缸、气袋、气缸直接或通过杠杆加压);按轧槽型式分则有单槽、双槽、固定式、升降式、央套式等;按轧辊结构分类则有普通轧车(包括中高辊轧车、中固辊轧车、中文辊轧车)、可调挠度轧车(包括顶加弯矩轧车、气控中固辊轧车、油压内支撑均匀轧车、气袋内控均匀轧车)和轴向移动式曲线辊轧车等。

2、平洗机

以洗液为介质,洗除残留在织物上的浆料、杂质、酸、碱、固着染料、印花糊料及助剂等。包括水洗机(织物仅受洗液作用)和蒸油机(织物受蒸汽和洗液交替作用)两大类。

平洗机提高洗涤效率的措施有:

(1)提高洗涤温度,采用水与蒸汽交替处理。

(2)延长洗液对织物的作用时间,如采用回形穿布形式。

(3)增加浸轧次数、在上排导辊上增设小压辊。

(4)增强洗液对织物的相对运动,如采用振动装置、强力喷射、圆网吸入式水洗机等。

3、蒸箱

蒸箱的作用是使织物在不同温湿度条件下完成染料、化学品对纤维的渗透、反应和固着。

蒸箱由箱体、导布辊、导布辊传动装置,蒸汽管道和进出布封口等组成。

在蒸箱内以蒸汽作为工作介质,蒸汽既作为载热体又作为供湿源,蒸箱内的温度、湿度及压力是其主要的工艺参数。

根据染色工艺可分为还原蒸箱和显色蒸箱两种:

● 还原蒸箱用于棉及其混纺织物在还原染料染色后的汽蒸,蒸箱进口为汽、液两用封口,出口为液封口;

● 显色蒸箱用于棉织物在轧染不溶性偶氮染料后的显色蒸化,蒸箱进出口均为汽封口。

4.烘燥机

靠热能或电磁能,使湿织物内的水分蒸发而成为干燥的织物。

(1)烘筒烘燥机:

使织物直接与高温金属表面接触传热,水分从自由表面蒸发逸出,完成烘燥过程。主要由烘筒、烘筒轴承、蒸汽密封装置(旋转接头)、排水装置、机架和隔热门板等组成。烘燥效率最高。

(2)热风烘燥机:

利用对流传热原理,由热空气将热量传给织物,以蒸发织物中的水分。烘燥过程比较缓和,烘后手感柔软,表面无极光。主要由织物输送装置、空气加热装置、热风循环系统、排风装置、进出布装置、机架及隔热门板组成。

(3)热辐射烘燥机:

主要应用于浸轧染液后织物的不接触预烘,以防止染料在织物上泳移而造成染色不匀。因为红外线照射到织物上能穿透湿织物,从纤维内部使辐射能转变为热能,在温度迅速提高的同时,织物内水分子强烈运动和迅速扩散蒸发,从而达到在短时间内织物内外层同时干燥的目的。

6柒整机械的发展趋向

向优质、高效、短流程、多功能、深加工、低消耗和环保等方向发展,以满足多品种、小批量、快交货等现代化架整生产的要求,提高机器的可靠性和稳定性,最终实现各种工艺参数的在线检测和全过程自动控制。

1.提高染整机械通用单元机相通用装置的技术性能,向高效、高速、小型化发展,有关单元机向积木化组合式发展,便于印染企业选择需要的联合机机型。

2.发展适宜小批量、多品种、高质量的间歇式加工的染整机械(如大卷装、高温高压卷染机、微机控制的液流绳状染色机等)。

3.配合高效短流程工艺,开发小批量连续加工设备(如小批量连续染色机、短流程连续练漂机等)。

4.采用交流变频调速和微机控制,实现机台之间的同步,边到广调的速比范围(1:10以上),保持织物松式、半松式和低张力运行。

5.研制一机多用和多功能设备,例如可兼供焙烘工艺的长环蒸化机、适用拉幅工艺与热定形工艺的高温技幅定形机、多功能轧光机等:

6.提高在线检测技术和自动控制技术水平,推广应用新技术如电子配色、激光雕刻、微机测配色系统等。

染整工艺与装备

印花工艺与装备